Lo zinco: passato, presente e ... riciclo

Dott. Geol. Vito MeggiolaroLo zinco è un metallo di colore bianco-azzurro, tenero (appena più duro del gesso), duttile e malleabile, si può cioè facilmente ridurre in fili sottili e in lamine senza produrre incrinature. Un lingotto di zinco che occupa il volume di un litro (1 dm3) pesa circa 7,1 kg. Esposto all’aria e all’umidità si copre di una patina di carbonato basico [(ZnOH)2-CO3] che lo protegge da ulteriore corrosione. Lo zinco non esiste in natura allo stato nativo, cioè come metallo, ma solo combinato con altri elementi. Il minerale di zinco più comune è il solfuro (ZnS) noto con il nome di blenda o sfalerite. Nell’ambiente naturale la blenda altera molto facilmente e si formano il carbonato di zinco (ZnCO3) smithsonite, il silicato idrato [Zn4(OH)2(Si2O7)-H2O] calamina o hemimorfite e il carbonato idrato [(Zn6(CO3)2-(OH)6] idrozincite (Fig. 01).

Lo zinco ha un basso punto di fusione (419°C) e bolle già alla temperatura di 917°C. Questo vuol dire che passa allo stato gassoso ad una temperatura inferiore a quella necessaria per estrarlo dai minerali che lo contengono mediante il processo della distillazione. E’ improbabile che lo zinco fosse noto come metallo nell’antichità nel bacino del Mediterraneo anche se testimonianze letterarie del IV secolo a.C. indicano che talvolta poteva essere involontariamente ottenuto come sottoprodotto della lavorazione di solfuri di piombo e argento insieme alla blenda. Testimonianze letterarie, reperti archeologici e manufatti documentano che in India e in Cina la tecnica di distillazione dello zinco era già nota nel XIII secolo d.C. mentre da noi, in Europa, lo zinco viene scoperto come metallo e distillato a partire dalla calamina solo a partire dalla metà del XVIII secolo. Se lo zinco è stato largamente impiegato fin dal primo millennio a.C., in particolare dai Romani, per produrre l’oricalco – cioè l’ottone – è stato grazie alla tecnica della cementazione che consentiva di ottenere l’ottone direttamente dai minerali zinciferi e di rame. Gestita correttamente, alla temperatura di 950°C, questa tecnica consente allo zinco di diffondere nel rame originando un ottone con un contenuto massimo di 28% di Zn (per saperne di più si veda: Claudio Giardino: I metalli nel mondo antico. Editori Laterza, Roma-Bari, 1998).

Tornando ai giorni nostri, si scopre che nelle statistiche sull’utilizzo mondiale dei metalli lo zinco occupa il quarto posto, dietro a ferro, alluminio e rame. Basta questo dato a chiarirne l’importanza per la nostra civiltà tecnologica.

Produzione mineraria e risorse

Lo zinco viene compreso tra i metalli rari cioè tra i metalli la cui abbondanza nella crosta terrestre (detta anche clarke) è stimata inferiore allo 0,01%. Solo ferro, alluminio, manganese, magnesio, cromo e titanio hanno clarke maggiore e sono considerati metalli abbondanti. La concentrazione dello zinco viene stimata pari a circa 0,007% (cioè 70 ppm o mg/kg) e non vi sono grandissime differenze tra i diversi tipi di roccia che costituiscono la crosta terrestre. A parità di condizioni, per essere economicamente vantaggioso, un deposito di zinco deve avere al giorno d’oggi una concentrazione minima di metallo del 4% quindi con un fattore di arricchimento pari a circa 600 volte l’abbondanza crostale (altre stime danno il clarke dello zinco a 0,0132% con un fattore di arricchimento pari a circa 300 volte).

In questi primi anni del secolo, la produzione mineraria mondiale di zinco è stata mediamente equivalente a circa 8,8 Mt/anno (Mt = milioni di tonnellate). La produzione era stata di 5 Mt nel 1967 ed era poco più di 2 Mt/anno nel primo dopoguerra. Cina (1,5 Mt), Australia (1,4 Mt) e Perù (1,2 Mt) sono i paesi che oggi vantano la maggiore produzione, seguiti da Canada (0,9 Mt), Stati Uniti (0,8 Mt), Messico (0,5 Mt), Kazakistan (0,4 Mt), India (0,25 Mt) e Irlanda (0,25 Mt).

Il principale minerale utile di zinco è la blenda che si rinviene comunemente associata alla galena (PbS), che è il principale minerale utile di piombo, assieme a numerosi solfuri di altri metalli (ferro, rame, arsenico, antimonio, stagno, argento, ...). La blenda stessa non è praticamente mai un minerale puro ma contiene quantità variabili di altri metalli: sempre ferro (fino al 10%), spesso manganese e cadmio, talora gallio, indio, mercurio, germanio e tallio. Insieme, blenda e galena formano depositi e giacimenti di origine, forma e dimensioni estremamente diverse.

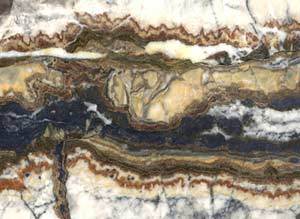

Tra i più grandi giacimenti del mondo è il caso di ricordare Broken Hill, nel Nuovo Galles del Sud in Australia: un giacimento da 120 Mt di minerale con tenori medi di 11% zinco e 13% piombo. Tra i più grandi in Europa è il giacimento di Navan in Irlanda: scoperto quasi per caso nel 1970, è un giacimento da 80 Mt con 8% zinco e 2% piombo. E bisogna citare anche i giacimenti a solfuri massivi (pirite, blenda, calcopirite, galena e oro) della “Cintura a Pirite Iberica”. In questa zona, al confine meridionale tra Spagna e Portogallo, ci sono più di 80 depositi che insieme totalizzano oltre 1700 Mt di solfuri. Nei giacimenti coltivati i tenori medi sono: 2,9% zinco, 1,2% piombo, 0,7% rame (ci sono anche 46000 t di argento e 880 t di oro). In Italia, importanti giacimenti sono stati coltivati in Sardegna nei bacini dell’Iglesiente (Campo Pisano, San Giovanni, Monteponi) e dell’Arburese (Montevecchio, Ingurtosu, Gennamari) e nelle Alpi a Salafossa, vicino Sappada (BL) e a Cave del Predil, vicino Tarvisio (UD). Il corpo minerario di Salafossa è stato praticamente scoperto nel 1957. Lungo circa 500 m, largo 200 m e alto 50 m ha prodotto circa 6,7 Mt di minerale al 6,2% di zinco. La miniera è stata chiusa nel 1986. Millenaria è invece la storia della miniera di Raibl (Cave del Predil). Si dice che il giacimento fosse noto già ai tempi dei Romani che ne avrebbero sfruttato le parti alterate affioranti in superficie. In realtà, notizie certe se ne hanno solo dal 1300 e i primi piani di miniera risalgono al 1700. Nel secolo scorso, pur con alterne vicende, la miniera è stata una realtà industriale di importanza europea con oltre 120 km di gallerie, estese su di un’area di 3 km2 e un dislivello superiore ai 1000 m. A Raibl è stato coltivato un giacimento di 30 Mt di minerale in forma di filoni e colonne, con un tenore medio di 5% zinco e 1,2% piombo. La blenda di Raibl, gialla e rossa, cristallina e colloforme (Fig. 02) è rinomata per le belle strutture oltre che per il contenuto di germanio (1000ppm). La miniera è stata chiusa per gli eccessivi costi di gestione ma senza aver esaurito le risorse, il 6 febbraio 1991.

Alla fine degli anni ‘60 le riserve di zinco mondiali venivano stimate intorno a 100 Mt mentre alla fine del secolo si parlava di un quantitativo almeno triplo.

Produzione di metallo

Nel triennio 2000-2002, nel mondo sono state prodotte in media di circa 9,3 Mt/anno di zinco metallico. La Cina, con 2,1 Mt, è di gran lunga il maggiore produttore. Con livelli produttivi minori seguono Canada (0,9 Mt), quindi Giappone, Corea del Sud e Australia (ciascuno con 0,6 Mt), Spagna (0,5 Mt), Germania (0,4 Mt), Francia, Messico, Stati Uniti e Kazakistan (ciascuno con 0,3 Mt), Russia, Finlandia, Belgio, Brasile e India (ciascuno con 0,25 Mt).

Il processo di recupero dello zinco di gran lunga più comune e che fornisce oltre l’80% della produzione, è quello idrometallurgico. Il processo è articolato in quattro fasi. Con l’arrostimento (a circa 600°C) il minerale di zinco, precedentemente concentrato, viene “bruciato” in aria e trasformato in ossido (ZnO). Il materiale arrostito (calcina) viene quindi disciolto in acido solforico diluito. La soluzione contenente solfato di zinco viene poi purificata, vengono cioè rimossi gli altri metalli tra cui il ferro sempre presente in notevole quantità. La soluzione purificata viene infine sottoposta ad elettrolisi che fa depositare lo zinco metallico ai catodi da cui viene poi recuperato per fusione.

Anche il processo pirometallurgico inizia con l’arrostimento del minerale concentrato. L’ossido di zinco viene poi sinterizzato e quindi ridotto in altoforno, con eccesso di carbone e alla temperatura di 1100°C. In questo modo si formano vapori di zinco metallico che vengono fatti condensare e il liquido raccolto in stampi. Ulteriori processi di raffinazione possono essere necessari per rimuovere eventuali residui di piombo e cadmio.

Fino al 2003, anche l’Italia poteva vantare una produzione di circa 0,2 Mt di zinco metallico grazie agli impianti di trattamento di Portovesme in Sardegna. Recentemente però la proprietà ne ha annunciato la chiusura a causa dell’eccessivo costo dell’energia elettrica necessaria al loro funzionamento.

Utilizzo

Per quanto riguarda il consumo di zinco metallico, la media mondiale da inizio secolo è stata di circa 9,0 Mt/anno. Ancora il primo posto è occupato dalla Cina con 1,6 Mt mentre al secondo posto si collocano gli Stati Uniti con 1,2 Mt. Seguono distanziati Giappone (0,6 Mt), Germania e Corea del Sud (ciascuno con 0,5 Mt), Italia e Belgio (0,35 Mt), Francia e India (0,3 Mt), Spagna, Messico e Australia (0,25 Mt). E’ evidente da queste statistiche (che riportano solo i dati superiori a 0,25 Mt) che il mercato mondiale dello zinco è complesso e comunque dominato, quanto a risorse, capacità produttiva e consumo, dalla Cina. Una posizione questa conquistata in meno di 15 anni poiché nel 1990 la Cina produceva e raffinava solo 0,6 Mt di zinco.

Si stima che circa il 50% dello zinco prodotto nel mondo sia utilizzato per rivestimenti anticorrosivi dell’acciaio mentre il 30% verrebbe utilizzato per leghe, principalmente ottone, e il restante per prodotti chimici, pigmenti, conio e altri usi minori. I prodotti zincati trovano applicazione in una grande varietà di settori industriali (costruzioni, trasporti, macchinari) mentre i composti dello zinco sono largamente usati in agricoltura (additivo dei fertilizzanti e supplemento dietetico del bestiame), nell’industria chimica, farmaceutica, della gomma. I prodotti zincati sono sotto gli occhi di tutti, ovunque: pali per la segnaletica e l’illuminazione stradale, guard rails, reti e inferriate di recinzione, etc. Senza zincatura le automobili non avrebbero le attuali garanzie contro la corrosione di 5 e anche 10 anni. Si calcola che le automobili prodotte nel 1998 contenessero mediamente 10,2 kg di zinco (13,2 quelle prodotte negli Stati Uniti) ripartito principalmente tra scocca (4,9 kg) carrozzeria (3,2 kg) e pneumatici (1 kg di ossido).

La zincatura, cioè il trattamento anticorrosivo dell’acciaio, viene realizzata mediante tre distinti processi: a caldo generico, a caldo in continuo, elettrolitico.

La zincatura a caldo generica ("Hot-dip galvanising process" o "General galvanising") è un trattamento di zincatura effettuato per stadi successivi. Gli articoli da trattare sono prima sgrassati e preparati mediante dacapaggio e flussaggio e quindi immersi in bagno di zinco liquido. Il ferro del supporto e lo zinco reagiscono tra loro formando un primo rivestimento di Fe-Zn e quindi si deposita solo zinco.

La zincatura a caldo continua ("Continous hot-dip galvanising process") viene effettuata su lamiere e fili di acciaio che vengono fatti passare in continuo prima attraverso una fornace e successivamente in bagno di zinco liquido.

Electrogalvanising process: è il termine inglese per designare il rivestimento con zinco di metalli o altri materiali ottenuto mediante procedimento elettrolitico. Gli articoli da trattare, opportunamente preparati (pre-sgrassati, decapati e sgrassati) vengono immersi in un bagno contenente sali di zinco in soluzione. Il passaggio di corrente nella soluzione fa depositare lo zinco metallico sulle superfici dei singoli articoli.

E' opportuno puntualizzare il significato di due termini tecnici che, in italiano e inglese, potrebbero altrimenti dar luogo a malintesi.

Galvanising industry: è il termine inglese per indicare l'industria che si occupa di rivestire, in qualunque modo, il ferro o l'acciaio con zinco.

Industria galvanica: designa in italiano l'industria che si occupa di rivestire metalli o altri materiali con sottili strati metallici (di qualunque metallo e non solo zinco) mediante procedimento elettrolitico.

E sempre per evitare malintesi è opportuno ricordare che - in italiano - gli impianti che effettuano i trattamenti a caldo sono detti zincherie mentre quelli galvanici sono detti zincature.

Riciclo

Si stima che nel mondo siano annualmente riciclate circa 2,1 Mt di zinco. La materia prima secondaria che viene utilizzata è costituita principalmente dalle polveri recuperate durante il trattamento metallurgico in fornace ad arco elettrico dei rottami nuovi (cioè degli scarti derivati dalla zincatura e dalle aziende manifatturiere) e dai residui della zincatura stessa. Se si escludono particolari categorie di prodotti, come gli autoveicoli e gli elettrodomestici sempre più soggetti a riciclo obbligatorio e con cicli di vita relativamente brevi, il contributo dei rottami vecchi al riciclo dello zinco è al momento limitato dal fatto che i prodotti zincati hanno un ciclo di vita medio molto lungo, superiore ai trent’anni.